數控車床加工改變了制造業的世界。當然銑床也可以使用旋轉刀具切割材料形成精密五金加工,但二十世紀中期CNC(計算機數字控制)技術的出現使精密五金加工更加快速和更多準確。

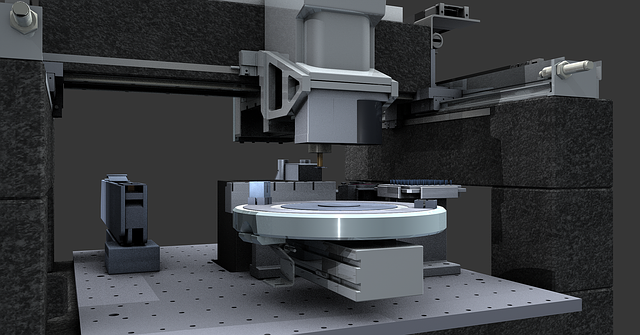

今天的數控機床,使用計算機控制刀具和/或工作臺的運動,是非常先進的設備,使制造商在精密五金加工過程中能夠創造極低公差的復雜零件。

但是,由于存在所有不同的CNC加工選項,因此很難知道從哪里開始。不同的精密五金加工零件根據其形狀,尺寸,數量和最終目的需要不同的加工工藝,因此選擇合適的CNC工藝很少是一項簡單的任務。

對于使用CNC機床的公司來說,最大的問題之一是機器提供的軸數。3軸,4軸和5軸機器都經常使用,但它們之間的實際區別是什么?更重要的是,你應該為自己使用哪一個?

什么是數控機床“軸”?

讓你的頭圍繞加工的多個“軸”可能會令人困惑 - 而且有充分的理由。

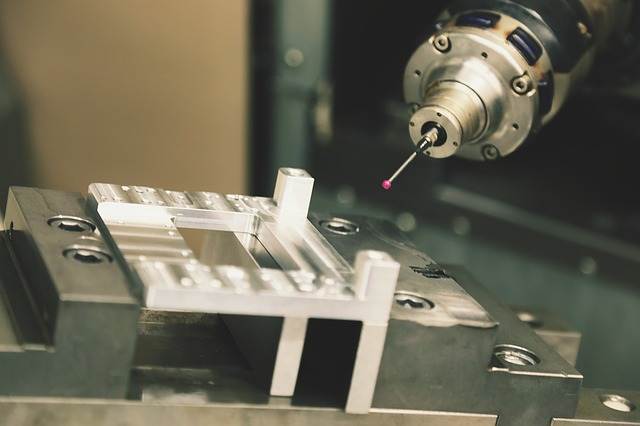

這個概念令人困惑,因為直觀地說,似乎三個軸可以覆蓋所有可能的形狀。通過使刀具能夠沿X,Y和Z軸(從一側到另一側,前后,上下)移動,機器應該能夠在其表面上的任何位置切割工件。精密五金加工通過以一定間隔手動重新定位工作臺上的工件(創建新的“設置”),機床操作員還可以允許切削工具進入工件的任何一側。

但是,雖然許多數控機床僅使用三個軸,雖然上述三軸數控加工對于許多項目來說已經足夠,但還有其他軸可供開發。

這些額外的軸是圍繞 X,Y和Z軸中的一個或兩個旋轉的結果,不僅考慮了位置,還考慮了方向。實際上,可以通過旋轉切割工具或傾斜保持精密五金加工過程中工件的工作臺來利用這些軸。

為什么4軸和5軸數控機床有用?

具有這些額外軸的CNC機床具有許多優點。進行精密五金加工時,由于它們可以從不同角度切割工件,因此4軸和5軸機床可以在更短的時間內完成零件,而不需要多次設置。這具有消除不正確對準的連鎖效益 - 每次必須手動重新定向工件以進行新設置時存在風險。

多軸加工的另一個相關優點是它如何消除對復雜夾具的需求,通常需要將精密五金加工零件固定在3軸機床上。

然而,從客戶的角度來看,4軸和5軸CNC加工的最大優勢在于它能夠以非常高的標準生產極其復雜的形狀。通過額外的軸,機器可以以新的弧度和角度移動,具有更大的伸展性和靈活性。這最終導致能夠創建各種不同尋常的幾何形狀精密五金加工零件。

此外,精密五金加工中通過使機器能夠以任何角度定向其刀具,可以對作業進行編程,以最有效的方式切割工件 - 以一個角度提供最佳切割速度和切屑去除,從而提高質量完成的部分。

該布置也是生產輪廓表面的理想選擇。對于3軸機器,彎曲邊緣需要多次小切割,這需要很長時間才能完成,并且很少留下完美的飾面。但是對于多軸機床,逐漸旋轉 - 調整第四軸或第五軸 - 可以產生近乎完美的輪廓,并具有光滑的表面。

哪個過程適合我?

由于4軸和5軸機床可以生產高度復雜的精密五金加工零件,因此它們通常受到航空航天領域等高預算,高風險行業客戶的青睞。但是,每個作業不需要多軸設置。

如果成本是第一要務,那么3軸加工可能是最佳選擇。3軸機器的購買成本更低,操作技能更低,因此零件的3軸加工往往比其中一種更先進的工藝便宜。即使成本無關緊要,最簡單的形狀有時也最好留給3軸機器。

當這些標準都不適用時,也可以聯系我們,為您提供精密五金加工解決方案。